线束加工剥线/开线工艺规范要求

- 作者: 深华

- 来源: 缆仕特电子

- 日期 : 2024-04-09

1.目的:

本文讲述线束加工剥线/开线工艺流程,针对剥线/开线作业不良原因及判定标准的一般要求。

2.适用范围:

本文适用于线束加工开剥/开线作业流程状态的检验,也适用于生产操作指导。

3.线材的结构及用途:

开线(Cutting),剥线(Stripping)是线缆加工一个不可少的程序,它是利用外力将线缆切断并将外被

脱去的过程,有时连同编织及绝缘层也同时开剥(如同轴线等)露出导体,以便以后加工.我们从电

线的基本结构可以了解此过程的目的。

A. 外被:保护内部芯线

B. 编织:缠绕抗电磁干扰

C. 铝箔:抗电磁干扰,包裹芯线

D. 麦拉,棉线:填充物,增加外观圆度

E. 地线:接地功能

F. 导体:导通绝缘耐压.

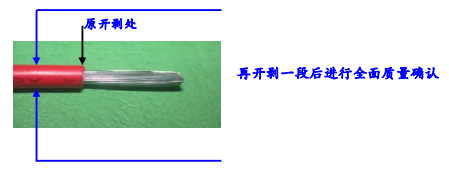

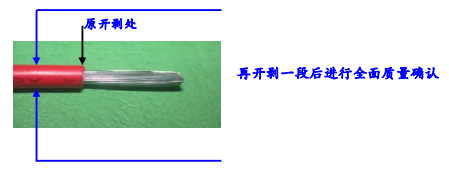

但是当开剥时,往往易在开剥处(位于外被边缘,不易被发现)损伤到外被内的其他关

键结构,因此在确认开剥的质量时,应在原开剥的基础上再开剥一段后进行全面确认。

4.圆线

4.1线材刮伤

不良原因:在裁线过程中,拉线时,线材碰触刀口。

判定标准:线材无刮伤现象。

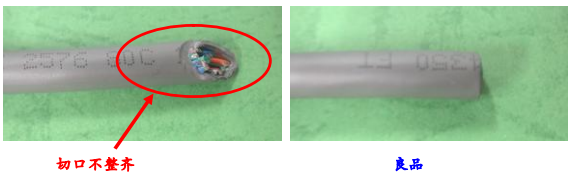

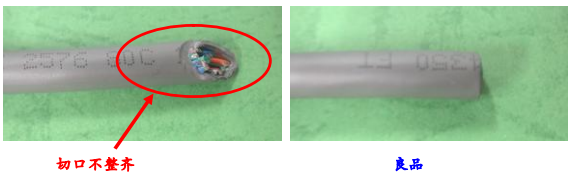

4.2切口不整齐

4.2切口不整齐

不良原因:裁线刀固定螺丝松动,以致刀口不能完全闭合。

判定标准:裁线后的切口必须整齐。

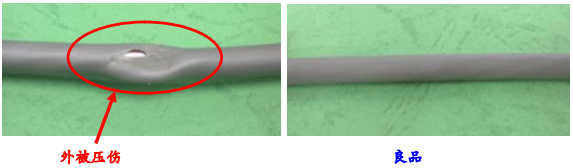

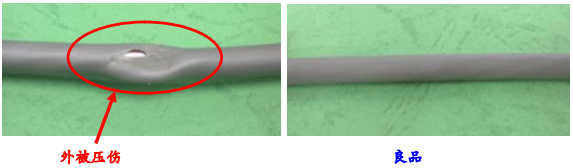

4.3外被压伤

不良原因:开剥线材外被时,气剥机夹具调试过紧。

判定标准:开剥后的线材无压伤痕迹。

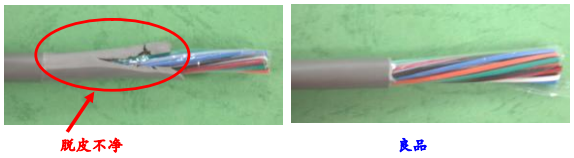

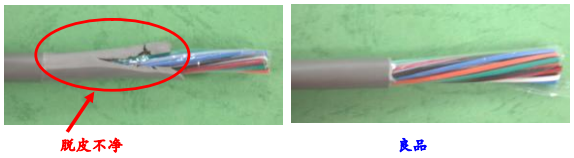

4.4剥皮不净

4.4剥皮不净

不良原因:脱皮后,绝缘皮参差不齐

判定标准:高度差最大不得超过0.5mm。

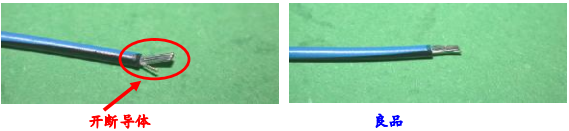

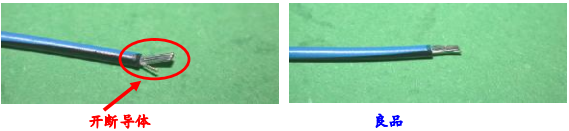

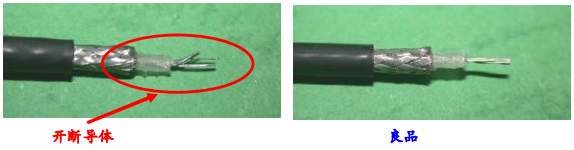

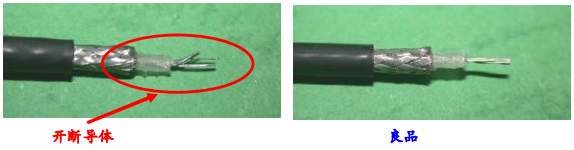

4.5开断导体

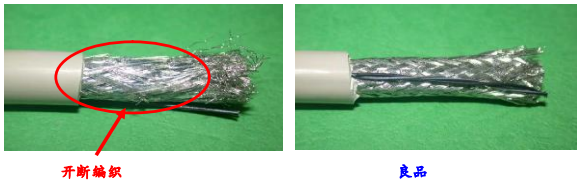

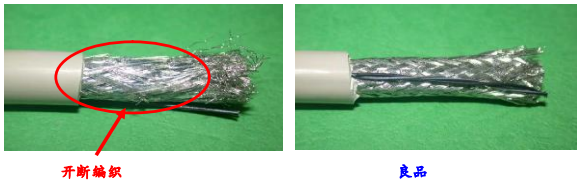

4.6开断编织

4.5开断导体

不良原因:开剥导体时,调刀模间隙太小,以至导体有开断现象。

判定标准:参照断铜丝标准表.1.1

4.6开断编织

不良原因:开剥线材外被时,刀模调试过紧

判定标准:参照断铜丝标准表.1.1

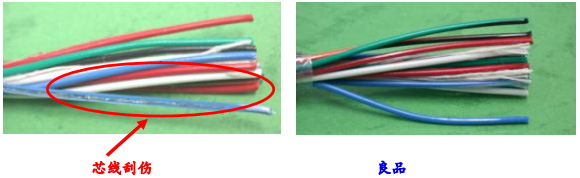

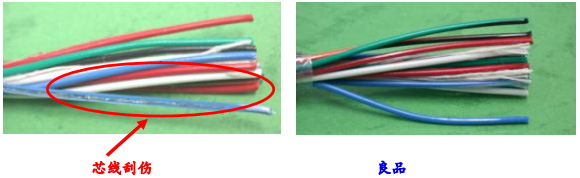

4.7芯线刮伤

4.7芯线刮伤

不良原因:开剥线材外被时,刀模调试过紧.

判定标准:芯线无刮伤现象

5.电子线

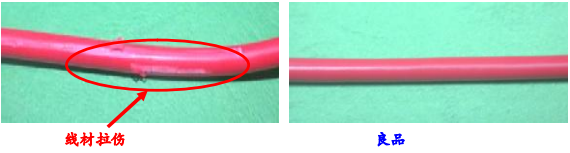

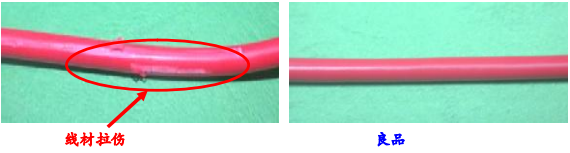

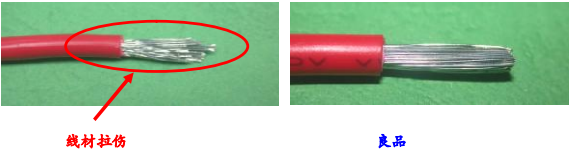

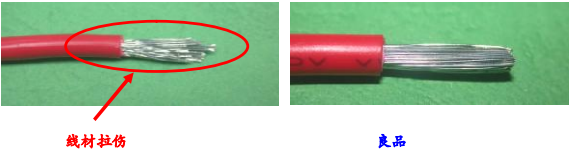

5.1线材拉伤

不良原因:在裁线过程中,线圈散乱,以至线材拉伤。

判定标准:将线圈摆放整齐,线材无拉伤现象。

5.2导体不整齐

5.2导体不整齐

不良原因:脱皮时,断铜丝

判定标准:参照断铜丝标准表.1.1

5.3开断导体

5.3开断导体

不良原因:脱皮时,断铜丝

判定标准:参照断铜丝标准表.1.1

6.电源护套线

6.1脱皮不净

不良原因:脱皮后,绝缘皮参差不齐。

判定标准:高度差最大不得超过0.5mm。

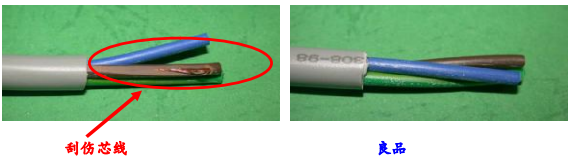

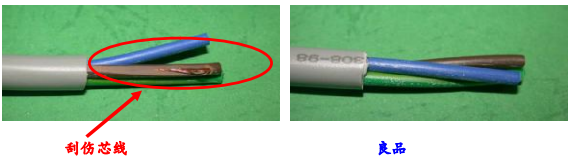

6.2刮伤芯线

6.2刮伤芯线

不良原因:开剥线材外被时,刀模调试过紧

判定标准:芯线无刮伤现象

7.同轴电缆线

7.同轴电缆线

7.1脱皮不净

不良原因:开剥时,刀模调试过松

判定标准:外被能顺利脱掉,且不能伤及编织

7.2开断编织

7.2开断编织

不良原因:开剥时,刀模调试过紧

判定标准:参照断铜丝标准表.1.1

7.3编织开剥不净

不良原因:编织分布不均匀,以致开剥时有残余编织遗留

判定标准:开剥处,无编织遗留

7.4中心导体长短不一

7.4中心导体长短不一

不良原因:开剥时,送线速度不一致导致开剥后中心导体有长短不一现象。

判定标准:中心导体尺寸不得超过要求范围(遵循客户要求,一般不超过±0.2或0.15mm)

7.5开断导体

7.5开断导体

不良原因:脱绝缘皮时,断铜丝

判定标准:参照断铜丝标准表.1.1

设备介绍:适用于本公司单芯线,电子线(12AWG-18AWG),裁切及开剥。

裁线总长为99m,最短为45mm。

安全知识:(1)机器之功能键不可乱动,以免发生意外。

(2)电路接头完好,以免触电。

(3)及时清除机器及刀片周围碎屑。

注意:机器运转过程中,切勿将手及其它异物伸入机器设罩内。